Terug

Naar boven.

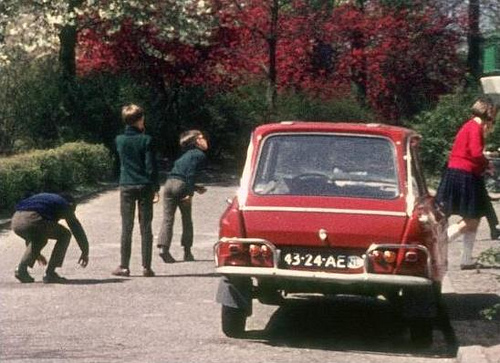

Ami's aan de ketting

te Vorst.

Via een ex-medewerker was ik aan de weet gekomen dat op het

IJzerplein te Brussel nog een man werkte die destijds in de fabriek van

Vorst

de bandactiviteit had geleid. Op een mooie dag (zo'n dag is toch altijd

mooi!)

bezochten Patrick van Griethuysen en ik de gebouwen van de invoerder te

Brussel, waar we een afspraak hadden met de heer Defraine. Nadat we

onze intrek

hadden genomen in het kantoortje, gelegen op de verdieping waar ook het

atelier

is, lieten we onze bandrecorder lopen.

U zit hier met uw

bureau middenin de activiteiten?

"Ja. Als men kwaliteit wil, moet dat wel. Ten andere; dat was ook in de fabriek zo. Dat had ik toen speciaal gevraagd. De mensen kunnen me direct vinden als er een vraagstuk op te lossen is."

Bestond de fabriek te

Vorst toen u bij Citroën begon?

"Ik denk dat de fabriek dateert van 1925. Tijdens de tweede wereldoorlog hebben ze er dan bommen opgegooid. Mijn vader werkte daar toen. De fabriek hing vermoedelijk af van Frankrijk. Dat was toen zo met alle grote vertegenwoordigingen."

Dan hebben ze daar nog

de oudere types ook gebouwd?

"Ja, de Traction zeker. Wel, ik ben van hier vertrokken in 1953, geloof ik. Ik heb dan de methodedienst gedaan op de 2PK. En de Vehicule H, maar die heb ik niet zo goed bekeken."

(Over de Vehicule H -spreek uit: asj— weet Defraine alleen te vertellen dat deze in zeer kleine cadans werd gebouwd en dat de productie in de jaren '60 naar Amsterdam verhuisde, hoewel men er daar ook niet goed op ingesteld was.)

In 1956 is dan de DS

gekomen. Hebben ze die direct gebouwd in Vorst, van bij het begin?

"Ja. Ik ben begonnen met de voorbereiding van de productie in '54-55 samen met F. Machiels en een ingenieur. Bingham heette hij, een hele goeie. Een Fransman die goed de 2PK kende."

"Jaja, ze hebben die eerst een paar maanden gemaakt in voorserie. Maar zoveel tijdsverschil was er niet. Ze hadden al wat ervaring. Voordat ze in het buitenland verkocht worden, zijn ze al gerodeerd in Frankrijk. Ze zijn trouwens nu al bezig met het 'maken' van de nieuwe BX-en."

(gesprek dateert van half

’92 ,

hier wordt dus de Xantia bedoeld )

"Ja, ik ben dan in juli of augustus naar Parijs gegaan. Die werden gemaakt bij Panhard in de fabriek aan de Porte d'Ivry en daar heb ik ze dan overgenomen."

Was het om goedkoper

te kunnen werken voor de plaatselijke markt?

"Nee, dat was al voor de oorlog zo. Ik denk dat ze dat deden voor de invoertaksen. Ik heb dat nooit echt onderzocht, daar had ik niet de tijd voor."

"Ja, maar alles hangt af van uw baas, of hij een

technieker

is of niet. In België hadden we toen een grote baas en die

heette Perre. Dat

was een fantastische vent en die zag gaarne auto's. Hij was in

Frankrijk

directioneel zeer goed gekend en hij zocht werk te geven aan de

Belgische

sociëteit. Voor die mogen ze een monument geven. Hij was

geschikt en capabel om

met argumenten in Frankrijk te gaan vragen om hier auto's te mogen

maken."

"Ja, maar alles hangt af van uw baas, of hij een

technieker

is of niet. In België hadden we toen een grote baas en die

heette Perre. Dat

was een fantastische vent en die zag gaarne auto's. Hij was in

Frankrijk

directioneel zeer goed gekend en hij zocht werk te geven aan de

Belgische

sociëteit. Voor die mogen ze een monument geven. Hij was

geschikt en capabel om

met argumenten in Frankrijk te gaan vragen om hier auto's te mogen

maken."

(Mijnheer Defraine geraakt hier volledig op toeren en verduidelijkt geestdriftig:)

"In Frankrijk was de variatie in de productie heel beknopt. Er was weinig concurrentie. Ze hadden een goed studiebureau, technisch, maar ze maakten auto's voor de nationale markt in grote aantallen. Ze waren sterk, maar ze liepen met ooglappen."

"Onze baas wist dat het cliënteel buiten Frankrijk verschillend was. Bij ons waren toen nog veel kasseiwegen; in Frankrijk was er meer asfalt en hun auto's rammelden hier enorm. Als wij die maakten, droegen we daar veel meer zorg voor. Dat waren onze argumenten."

"Bovendien kon men de vraag voor het buitenland niet gemakkelijk volgen. De productiecapaciteiten van het fabriek waren niet groot genoeg, want de markt in Frankrijk zelf was aanzienlijk. De bestelboekjes stonden ginder vol."

"Ja, in Frankrijk was dat onmogelijk. De voorstellen kwamen van ons. We waren ervoor gekend en wij werden dan verzocht om ook auto’s te maken voor Duitsland en Zwitserland. Onze afwerking en onze 'schilderij'* was veel beter, zodat de DS-en voor ik weet niet juist hoeveel Marken duurder verkocht werden als ze van België kwamen.(* lak )

"Wat

waren de typische

wijzigingen die hier doorgevoerd werden?

"We plaatsten een open dak en

zetten een derde ruit erin, maar

aan de motor wijzigden we niets. Soms monteerden we wel een ander type

van

motor en we maakten een ander gamma voor verkoop, bijvoorbeeld de Azam6.( derde ruit ; hier gaat het

duidelijk niet over Ami of

DS)"

"Er werd altijd toelating gevraagd, maar dat werd toegestaan. Op de Ami hadden we een dikkere bitumenlaag, de parkeerlichtjes opzij en de grote achterlichten. Ik heb dat allemaal gelanceerd. Van in 1961 heb ik hier de ketting opgestart."

Werden

de auto's toen

door elkaar gebouwd op de band?

Werden

de auto's toen

door elkaar gebouwd op de band?

"Neen, de DS had een speciale ketting. Want we bouwden toen ook nog de Panhard, de PL 17. De Ami had ook een aparte ketting, voorzover ik me herinner. Of samen met de twee paarden."

"Al de mechanische onderdelen wel. De motor was gereed gemonteerd; wij hebben nooit een testbank gehad. Wij zetten dan de versnellingsbak op de motor."

"De platformen kwamen langs de

weg vanuit St.-Denis. De

bouten, vooral de zekerheidsbouten en de zeskantige, kwamen uit

Frankrijk. Soms

werden hier wel boutjes aangekocht, voornamelijk in de kleinvisserie." ( detailhandel voor

bouten en moeren )

En

wat met kunststof

en bekleding?

"De bekleding was volledig onze studie. Dat kwam allemaal uit België en was veel mooier dan in Frankrijk."

Er was dus qua

garnituur heel wat verschil. Was dat ook zo voor het kleurenpalet van

de

carrosserie?

"De kleuren waren dezelfde, maar wij voegden er soms kleuren aan toe. Voor de Ami schikten wij ons op de kleuren voor de DS-en. In Frankrijk was de 2PK in het begin alleen grijs. Wij hadden al vijf of zes soorten."

Werden

dezelfde lakken

gebruikt?

"Ja. Of nee, toch niet. Wij hadden zoals in Frankrijk Dupont de Nemours en later ook Corona. Valentine hadden ze ginder wel en wij niet."

Was

er in de jaren '60

al sprake van inwendige anti-roestbehandeling d.m.v. verstuiven?

"Ja, op de voertuigen voor Zweden en wij gebruikten Tectyl. Dat was vanaf 1964."

Onze gastheer staat recht en gaat op een kast toe, met de bedoeling de schema's en de voorschriften van deze behandeling te zoeken. Gedurende tien minuten worden allerlei documenten bovengehaald en doorbladerd. De kast geeft echter geen voor ons nuttige informatie prijs. Alleen een schets van het eerste pistool, geleverd door Tectyl Nederland te Rotterdam. Ook vindt hij sporen van bestellingen van tapiflex voor de bekleding, “mousse” en “feutre” (schuim en vilt) voor de bekleding. Terwijl hij zich herinneringen voor de geest haalt, stellen we toch nog enkele vragen:

Er

was toch een type

Ami die de Standaard genoemd werd. Had die minder isolatie en

capitonnering?

"Dat was de AML, denk ik. Die was wat armer in de garniering. Dat was een uitvoering van België, niet van Frankrijk. Dat was, geloof ik, niet in de beginjaren. Die kwam wat later. Er waren telkens drie types afwerking: een AML. de Normale en de Grand Confort. De AML. had de stoelen van de 2PK. Die had ook deurgarnituren maar ze waren simpeler, niet zo schoon (mooi) en zonder armsteunen."

Waren

er types met een

plexiglas achterruit?

"Neen, nooit. Alleen op de DS. ik geloof op de Break, heb ik dat gekend." (voorzover we weten zat de kunststof achterruit tot begin ’63 op de ID , DS en de break )

Op de vraag of de Ami zonder beugel en met doorlopende sierstrips ter hoogte van de voorste clignoteurs ooit echt geproduceerd zou zijn, moet onze man het antwoord schuldig blijven. Inmiddels leren we dat een AX eigenlijk al lang bestaat: dat is de fabriekscode voor een 2PK met 3CV motor - of met andere woorden een Azam6.

"Die Azam, uitsluitend door de Belgische fabriek gebouwd van 1961 tot l967, is er gekomen op vraag van de Zwitserse importeur, vermoedelijk vanwege het berglandschap maar mogelijk ook in de hoop een stillere auto te krijgen, want doorgedreven 'insonorisatie' stond op het eisenpakket van de Zwitsers. Net als de extra lucht kanalen voor de verwarming-verluchting die door Italië gevraagd werden."

Meer papier wordt op tafel gelegd. De plaatsing van het identificatieplaatje, volledig beschreven op plan; Nederland eist vanaf 1968 dat het chassisnummer ingeslagen is op het chassisplatform, rechts vóór de achterbank. Op auto's bestemd voor België is dat rechts onder het schutbord op de dwarsligger en op een vastgelast plaatje.

Onze man mijmert nu en doorwoelt de papieren, zijn 'souvenirs" die op de tafel liggen. Ik waag het nogmaals hem uit zijn droomwereld te halen.

Hebben

ze dan in 1975

de fabriek gesloten?

"Neen dat was op 17 december 1980. We maakten toen 150 Visa's en ± 100 2PK's."

Had

je dan als

Belgische koper met zekerheid een auto uit de fabriek van Vorst?

"Ja, dat was altijd zo. Wij hebben zelfs 2PK's gemaakt met stuur rechts voor Sluf "

(Hij bedoelt Slough, de Engelse Citroën-vestiging; er wordt hartelijk gelachen).

"Wij hebben ook voor Zweden gebouwd, maar de D hebben wij nooit gemaakt met stuur rechts."

Is

de Ami Service in

de gesloten uitvoering 'tolé' ooit gefabriceerd in Vorst?

"Neen, ik geloof van niet. Of het zou

moeten zijn dat we een

omvorming deden op een break. Ja, misschien. In Frankrijk heeft dat

altijd

bestaan. Maar hier kwam dat niet zo door... Ja, toch hebben we er

gemaakt. Die

deuren waren vastgemaakt. In de fabriek maakten we die deuren vast, of

werden

ze nu vastgelast? Gewoonlijk worden ze omgevormd, nu nog. En dat

gebeurde in

Ghislenghien (verdeelcentrum

Was

er in Vorst

mogelijkheid om op de productieband, de 'ketting', iets speciaals

afzonderlijk

te fabriceren? Is er bij voorbeeld van de Ami een speciale uitvoering

gemaakt?

"Ja, dat was ons hoofddoel. In Frankrijk maakte men alles op grote cadans. Iets wat speciaal was maken, dat was onze sterkte. Van Ami hebben we geen speciale koetswerken gebouwd. Wel hebben we de Mehari 4x4 gebouwd: vijf per dag. Voor de fabriek gesloten is hebben we er nog ± 500 gemaakt."

Dan weiden we nog wat uit over de verschillende kleuren van de Mehari, in de late jaren '70 werden nog Mehari's 4x4 gebouwd te Vorst.

Hoe kon men bij een bouwjaar 1977 weten of het een auto uit Vorst was of niet?

"Aan sommige montages. Ik zou

het moeten zien en dan zou ik

zeggen: 'Dat is van ons en niet van hen'. Ik kan dat ook zien aan de

kleur van

het chassis. Bij ons ging die niet mee door de oven en was die altijd

zwart van

kleur. In andere landen stond het chassis al onder de kas* als deze

ondergedompeld werd. Wij hadden electroforese. In Levallois werd het

chassis

meegeschilderd."(*het

koetswerk )

Hoe

werden de

onderdelen geleverd?

"De platformen kwamen niet met de trein, maar langs de weg."

Hoe

lang en waar

bleven die chassis liggen voor ze

gebruikt werden?

"Wij hadden alles binnen liggen, alles verwarmd en droog. Er stond geen enkel stuk buiten. Wij moesten stock hebben voor ongeveer 200 auto's per dag en voor ± twee maand. Voor in het geval er 'grève' was (staking), mocht het fabriek niet kunnen stilvallen. Dat was zo tussen '60 en '70."

Dat is dan wel de reden dat die Belgische Ami's zo goed beschermd waren. Dat zien we nu nog, na al die jaren. Tussen haakjes: Ik heb hem mee..

Mr. Defraine: "Wat mee?"

De

Ami6 uit 1964 met 6

Volt.

"Ah ja, en zijt ge niet binnengereden? Ge moogt hem binnenhalen als ge wilt."

Wat

is er dan met de

fabrieksgebouwen gebeurd?

"Die zijn volledig overgenomen door VW."

Had

u veel last van

journalisten rond de fabriek?

"Neen, niet dat ik weet. Wij hadden ook niet direct de nieuwigheden. Daarvoor moest ik regelmatig naar Parijs en Vélizy."

Vertrekkend van een foto van de Ami motor 22 pk bespreken we de toestand van de barstende spruitstukken en de soorten luchtfilters. Zo leren we dat de modellen tussen september '66 en mei '68 voorzien zijn van een 'résonateur' boven de carburator en het luchtfilter op het rechterspatbord. Die "résonateur' bracht 26 pk i.p.v. voorheen 25,5 SAE pk. In 1967 werd dat zelfs 28 SAE pk bij 5750 toeren per minuut. Welke technische wijzigingen die 2 extra pk opleverden , hebben we niet kunnen ontdekken.

Als ik een tijdje later de Ami ga halen, rijd ik in het gebouw langs de steile oprit naar de eerste verdieping en parkeer voor het bureau. Mijnheer Defraine komt glunderend buiten en geeft spontaan commentaar over de montage destijds.

Dirk Sap